Theorie und Normen

Möchten Sie sich mit den Grundbegriffen der piezoelektrischen Schwingungsmesstechnik vertraut machen? Mit Hilfe der hier vermittelten Grundlagen werden Sie in der Lage sein, einen geeigneten Schwingungsaufnehmer für Ihr Messproblem auszuwählen, zu montieren und anzuschließen.Falls Sie noch keine Erfahrungen mit piezoelektrischen Schwingungsaufnehmern haben, empfehlen wir, diese Seiten der Reihe nach als Lernkurs durchzuarbeiten.

5. Sensordaten

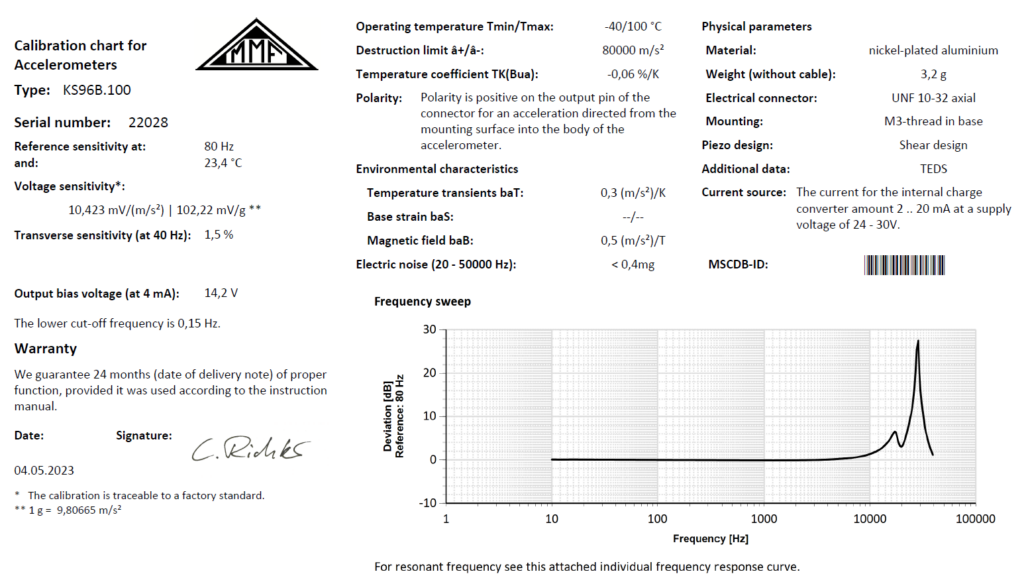

Metra verwendet zur Werkskalibrierung ein modernes PC-gestütztes Messsystem. Die Kalibrierung basiert auf einem Transfernormal der Physikalisch-Technischen Bundesanstalt (PTB). Es besteht die Möglichkeit einer akkreditierten Kalibrierung oder einer Werkskalibrierung.

Unsere Aufnehmer werden, von wenigen Ausnahmen abgesehen, mit einem individuellen Kennblatt ausgeliefert, was einer Werkskalibrierung entspricht. Darauf sind alle individuell gemessenen Daten vermerkt, wozu Empfindlichkeit, Querempfindlichkeit, Isolationswiderstand, Kapazität, Arbeitspunktspannung und Frequenzgang gehören. Weiterhin sind die verfügbaren typischen Kennwerte enthalten.

Im Folgenden werden die in den Sensordaten angegebenen Kenngrößen erläutert.

Übertragungsfaktoren

Ein piezoelektrischer Beschleunigungsaufnehmer mit Ladungsausgang kann entweder als Ladungsquelle oder als Spannungsquelle mit sehr hohem Innenwiderstand betrachtet werden. Demzufolge werden Ladungs- oder Spannungsempfindlichkeit (auch Übertragungsfaktoren genannt) angegeben, um das Verhalten des Sensors gegenüber der Beschleunigung zu beschreiben. Im Kennblatt gibt Metra den Ladungsübertragungsfaktor, gemessen in Picocoulomb je m/s² oder je g (1 g = 9,81 m/s²) bei einer Frequenz von 80 Hz und Raumtemperatur, an.

Bei IEPE Aufnehmern wird die Empfindlichkeit in Millivolt je m/s² oder je g angegeben.

Die Messunsicherheit dieser Kalibrierung beträgt 1 % bei f = 80 Hz, T = 23 °C, a = 10 m/s², ICONST = 4 mA.

Diese Messunsicherheit darf nicht mit der Abgleichtoleranz verwechselt werden, die bei einigen Typen angegeben wird. Der Beschleunigungsaufnehmer KS84.100 hat z.B. eine Abgleichtoleranz von ± 5 % bezogen auf die Nennempfindlichkeit von 100 mV/g. Die Standardtoleranz ist, wenn nicht anders angegeben, ± 20 %. Die tatsächliche Empfindlichkeit darf also von der im Katalog angegebenen Nennempfindlichkeit um die angegebene Toleranz abweichen.

Der Ladungsübertragungsfaktor ist bei piezokeramischen Sensoren gering frequenzabhängig. Er vermindert sich um typisch 2 % je Frequenzdekade. Für Präzisionsmessungen weit ab von der Werkskalibrierfrequenz 80 Hz sollte eine Nachkalibrierung bei der gewünschten Frequenz erfolgen.

Bevor ein Beschleunigungsaufnehmer das Werk verlässt, durchläuft er einen künstlichen Alterungsprozess. Dennoch kann weitere Alterung nicht gänzlich ausgeschlossen werde. Typisch ist ein Absinken der Empfindlichkeit um 3 % in den ersten 3 Jahren nach Herstellung. Bei hohen Genauigkeitsanforderungen sollte ein regelmäßiger Nachkalibrierzyklus eingehalten werden.

Frequenzgang

Die Messung des Frequenzgangs erfolgt durch mechanische Anregung. Die Beschleunigung wird dabei mit Hilfe einer Referenzschleife annähernd konstant gehalten. Die meisten Beschleunigungsaufnehmertypen werden mit einer individuell gemessenen Frequenzgangkurve ausgeliefert. Diese gibt die Änderung der Sensorempfindlichkeit in Dezibel bis in den Resonanzbereich an. Aus dem Diagramm kann z.B. die 3-dB-Grenzfrequenz ermittelt werden. Sie liegt üblicherweise bei ca. 50 % der Resonanzfrequenz. Die 10 %-Fehlergrenze liegt bei etwa einem Drittel der Resonanz.

Metra führt die Messung des Frequenzgangs unter optimalen Ankoppelbedingungen durch. In der Praxis kann der tatsächliche Frequenzgang von der gemessenen Kurve abweichen, da die Ankoppelbedingungen oft schlechter sind.

Die untere Grenzfrequenz von IEPE-Aufnehmern kann aus den Angaben zum linearen Frequenzbereich im Datenblatt entnommen werden. Sie liegt für Abweichungen von 5 %, 10 % und 3 dB vor. Bei Aufnehmern mit Ladungsausgang erfolgt keine Angabe zur unteren Grenzfrequenz, da diese im Wesentlichen durch die Nachfolgeelektronik bestimmt wird.

Durch sehr lange Sensorkabel kann das Frequenzverhalten von IEPE-Aufnehmern beeinträchtigt werden.

Querrichtungsfaktor

Der Aufnehmer überträgt grundsätzlich Schwingungen in seiner geometrischen Hauptrichtung bzw. in der gekennzeichneten Richtung. Konstruktionsbedingt nimmt er jedoch auch von dieser Richtung abweichende Schwingungen auf. Das Verhältnis zwischen Übertragungsfaktor senkrecht zur Hauptrichtung und dem Übertragungsfaktor in Hauptrichtung nennt man Querrichtungsfaktor, Querempfindlichkeit oder Richtungsselektivität. Es ist winkelabhängig und hat eine Achtercharakteristik.

Im Kennblatt wird der Maximalwert Gamma 90max des Querrichtungsfaktors angegeben. Er wird als Verhältnis der Übertragungsfaktoren bei f = 40 Hz bestimmt. Übliche Werte sind <5 % für Scheraufnehmer und <10 % für Kompressions- und Biegeaufnehmer.

Maximalbeschleunigung

In den Technischen Daten sind folgende Grenzwerte angegeben:

- â+ Maximale Beschleunigung in positiver Richtung. Das Messobjekt bewegt sich zum Aufnehmer hin.

- â- Maximale Beschleunigung in negativer Richtung. Das Messobjekt bewegt sich vom Aufnehmer weg.

- âq Maximale Beschleunigung in Querrichtung

Bei Ladungsaufnehmern sind diese Grenzwerte üblicherweise nur durch den mechanischen Aufbau des Sensors definiert. Wenn einer der Grenzwerte kurzzeitig überschritten wird, z.B. durch Fallenlassen des Sensors, funktioniert dieser in der Regel noch. Es wird jedoch eine Nachkalibrierung dringend empfohlen. Andauernde Wechselbeschleunigung ist nur bis zu 25 % der Grenzwerte zulässig, um Ermüdungsschäden zu vermeiden. Wird ein Aufnehmer für sehr genaue Messungen verwendet, bei denen hohe zeitliche Stabilität der Kennwerte gefordert ist, so darf er nur mit 10 % der Grenzwerte belastet werden.

Bei IEPE- Aufnehmern werden die Grenzwerte â+ und â- in der Regel durch die Aussteuergrenzen des integrierten Impedanzwandlers bestimmt.

Linearität

Die mechanischen Sensorelemente piezoelektrischer Sensoren weisen sehr geringe Linearitätsfehler auf. Über den angegebenen Messbereich ist der Linearitätsfehler in der Regel kleiner als 1 %.

Anders verhält es sich bei Sensoren mit IEPE-Ausgang. Hier kommen Linearitätsfehler der Sensorelektronik hinzu, die sich insbesondere bei höheren Ausgangsamplituden auswirken. Ein Linearitätsfehler unter 1 % ist in der Regel bis ca. 70 % der Maximalaussteuerung gewährleistet.

Arbeitstemperaturbereich

Die obere Temperaturgrenze wird von der Curie-Temperatur des Wandlermaterials bestimmt, bei Blei-Zirkonat-Titanat-Keramik etwa 320°C. Oberhalb dieser Temperatur verschwinden die piezoelektrischen Eigenschaften. Da bereits unterhalb der Curietemperatur irreversible Veränderungen eintreten, ist die obere Temperaturgrenze dadurch definiert, dass die Übertragungsfaktoren sich um nicht mehr als 3 % ändern. Bei geklebten Aufnehmern und Aufnehmern mit innerem Verstärker ist die Temperaturbeständigkeit durch die verwendeten Klebstoffe bzw. die elektronischen Elemente festgelegt. Übliche Temperaturbereiche sind -10 .. 80 °C oder -30 .. 150 °C. Oberhalb von 120 °C kommen aufgrund der Temperaturempfindlichkeit elektronischer Bauteile nur noch Aufnehmer mit Ladungsausgang ohne integrierte IEPE-Elektronik in Betracht. Mit einem abgesetzten IEPE-Verstärker (z.B. IEPE100 von Metra) kann das Sensorsignal zur Weiterleitung konditioniert werden.

Temperaturkoeffizienten

Außer den irreversiblen Veränderungen gibt es reversible Änderungen, die mit Temperaturkoeffizienten berechenbar sind.

Im Kennblatt werden bei Ladungsaufnehmern die Temperaturkoeffizienten für den Ladungsübertragungsfaktor TK(Bqa) und die Innenkapazität TK(Ci) angegeben. Die Temperaturkoeffizienten von Bqa und Ci gelten mit einem 1,5 m-Anschlusskabel mit 150 pF.

Bei IEPE-Aufnehmern wird der Temperaturkoeffizient des Spannungsübertragungsfaktors TK(Bua) angegeben.

Bei Aufnehmern mit Ladungsausgang besteht durch die unterschiedliche Größe der Temperaturkoeffizienten von Bqa, Bua und Ci eine einfache Möglichkeit zur Verbesserung des Temperaturkoeffizienten. Dies geschieht bei Betrieb an einem Ladungsverstärker mit einer in Reihe zum Aufnehmer geschalteten temperaturunabhängigen Kapazität und beim Einsatz eines hochimpedanten Spannungsverstärkers mit einer Parallelkapazität. Der Wert dieser Kompensationskapazität errechnet sich nach:

Diese Möglichkeit kann genutzt werden, wenn die Temperatur häufig stark schwankt. Es ist dabei zu berücksichtigen, dass der resultierende Übertragungsfaktor kleiner wird.

Temperatursprungempfindlichkeit

An Piezoelementen aus keramischem Material entstehen bei sprungartigen Temperaturänderungen Ladungsverschiebungen. Ursache ist der sogenannte pyroelektrische Effekt. Diese Störeinwirkungen werden im Störübertragungsfaktor für Temperatursprünge baT zusammengefasst.

Die in den Aufnehmerdaten angegebenen Werte baT wurden aus der Sprungantwort auf einen Temperatursprung bei der unteren elektrischen Grenzfrequenz fu = 1 Hz ermittelt.

Bei Scheraufnehmern mit ihrer gegenüber Kompressionsaufnehmern um den Faktor 100 geringeren Pyroelektrizität treten jedoch vorwiegend Störungen durch Wärmedehnung der Konstruktionsteile in Erscheinung.

Temperatursprünge äußern sich als Störgröße im Sensorausgangssignal vor allem im tiefen Frequenzbereich unter 10 Hz. Dies gilt insbesondere bei empfindlichen Messungen mit Kompressionsaufnehmern. Aufnehmer nach dem Biegeprinzip liegen hinsichtlich der Temperatursprungempfindlichkeit zwischen Scher- und Kompressionsaufnehmern. Eine Verbesserung kann mitunter durch thermische Isolation des Sensors mit Styropor o.ä. erreicht werden. Durch geeignete Wahl der unteren Grenzfrequenz am Messverstärker können diese Störungen weitestgehend eliminiert werden. Sollen tieffrequente Messungen unter 10 Hz durchgeführt werden, empfiehlt sich generell der Einsatz von Aufnehmern nach dem Scherprinzip.

Bodendehnung

Durch Dehnung des Messobjektes wird bei fester Verbindung die Koppelfläche des Aufnehmers mit verformt. Diese Deformation bewirkt unterschiedliche Einwirkungen auf das innere Wandlerelement. Diese werden im Störübertragungsfaktor für Messobjektdehnung baS zusammengefasst.

Die in den Aufnehmerdaten angegebenen Werte baS werden durch Dehnungsanregung bei den Frequenzen f = 8 bzw. 15 Hz auf einem Biegebalken ermittelt.

Messobjektdehnung stört vor allem im Frequenzbereich unter f = 500 Hz. Sie bewirkt schwer zu beseitigende Fehler, da sie bei schwingenden Teilen meist ein dem Nutzsignal ähnliches Spektrum hat. Stark ausgeprägt ist der Effekt bei Kompressionsaufnehmern, während Scherbeschleunigungsaufnehmer kaum auf Messobjektdehnung reagieren.

Magnetfelder

Magnetische Wechselfelder wirken durch Induktion und Magnetostriktion in den Wandlerkern. Beide Einwirkungen werden im Störübertragungsfaktor für Magnetfelder baB zusammengefasst.

Die den Aufnehmerdaten angegebenen Werte baB werden bei der magnetischen Flussdichte B = 0,01 T und der Frequenz f = 50 Hz ermittelt.

Aufnehmer mit Edelstahlgehäuse zeigen eine höhere Immunität gegen Magnetfelder als solche mit Aluminiumgehäuse.

Die Magnetfeldempfindlichkeit piezoelektrischer Beschleunigungsaufnehmer ist relativ gering und kann in der Regel vernachlässigt werden. Magnetfelder können in der Umgebung elektrischer Maschinen mit f = 50 Hz und deren Vielfachen stören.

Voraussetzung für die störungsfreie Signalübertragung bei Vorhandensein elektromagnetischer Felder ist auch eine gute Kabelschirmung. Dies ist von besondere Wichtigkeit bei Sensoren mit Ladungsausgang.

Wichtig ist in diesem Zusammenhang auch die Vermeidung von Erdschleifen. Bei langen Messkabeln oder Mehrkanalanwendungen empfiehlt sich die isolierte Montage des Aufnehmers. Einige Aufnehmer haben von der Signalmasse isolierte Gehäuse. Geeignet sind auch als Montagezubehör erhältliche Isolierflansche.

Schalldruck

Hoher Schalldruckpegel bewirkt eine Deformation des Aufnehmergehäuses, die in das Wandlerelement hineinwirkt. Der Schalleinfluss wird mit dem Störübertragungsfaktor für Schalldruck baP beschrieben.

Die in den Aufnehmerdaten angegebenen Werte baP werden bei einem Schalldruck von 134 dB bestimmt. Die Zahlenwerte sind bezogen auf den Schalldruck 1 kPa (154 dB), der weit über der Schmerzgrenze liegt und praktisch nur bei Stoßwellen auftritt.

Schalldruck stört nur bei sehr hohem Pegel. Es ist zu unterscheiden zwischen der Bewegung des Messobjektes unter Schalleinwirkung, die von diesem Störübertragungsfaktor nicht erfasst wird und der direkten Einwirkung auf den Aufnehmer, die mit diesem Störübertragungsfaktor berechenbar ist.

Rauschen und Auflösung

Ein piezoelektrisches Sensorelement kann als reine kapazitive Quelle betrachtet werden und ist somit rauschfrei. Erst die Signalverarbeitungselektronik verursacht ein Rauschen infolge der Wärmebewegung der Elektronen. Somit ist eine Angabe zum Eigenrauschen nur bei IEPE-Aufnehmern sinnvoll.

Das Eigenrauschen bestimmt die untere Auflösungsgrenze eines Aufnehmers. Messsignale die kleiner als der angegebene Rauschpegel sind, können nicht erfasst werden.

Der Signal-Rausch-Abstand Sn ist ein Maß für den durch das Rauschen verursachten Messfehler. Er ist definiert als logarithmische Maßzahl des Quotienten von Nutzsignal (u) und Rauschsignal (un):

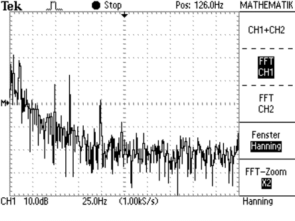

Das Eigenrauschen eines IEPE-Aufnehmers ist in erster Linie frequenzabhängig.

Unterhalb von ca. 100 Hz besitzt es eine typische 1/f-Charakteristik, oberhalb von 100 Hz ist es nahezu konstant. Nachstehende Abbildung veranschaulicht diesen Zusammenhang an einem typischen Rauschspektrum eines IEPE-Beschleunigungsaufnehmers.

Es ist sinnvoll, die Rauschspannung am Signalausgang eines Aufnehmers auf dessen Eingangsgröße umzurechnen. Hierzu wird die gemessene Rauschspannung (un) durch den Übertragungsfaktor (Bua) des Aufnehmers geteilt. Man erhält damit einen dem Rauschen äquivalenten Schwingpegel (an):

Während un nur von der Elektronik abhängt und bei den meisten Typen ähnlich liegt, geht die Empfindlichkeit des Sensorelements in den äquivalenten Rausch-Schwingpegel ein. Man erkennt, dass Aufnehmer mit empfindlichem Piezosystem eine sehr hohe Auflösung liefern.

Um die Auflösungsgrenze eines Aufnehmers abschätzen zu können, werden in den Daten der meisten Sensoren das dem Rauschen äquivalente Beschleunigungssignal (an) als Effektivwert über den linearen Frequenzbereich sowie Rauschdichten für ausgewählte Frequenzen angegeben.

Beispiel für eine Rauschangabe im Sensordatenblatt:

| Breitbandrauschen (Effektiv) | an wide band | < 14 µg (0,5 bis 1000 Hz) |

| Rauschdichte 0,1 Hz | an1 | 3 µg/sqrt(Hz) |

| Rauschdichte 1 Hz | an2 | 1 µg/sqrt(Hz) |

| Rauschdichte 10 Hz | an3 | 0,3 µg/sqrt(Hz) |

| Rauschdichte 100 Hz | an4 | 0,1 µg/sqrt(Hz) |

Um die äquivalente Rauschbeschleunigung in einem interessierenden Frequenzbereich zu ermitteln, wählen Sie die Rauschdichte der niedrigsten Frequenz im betrachteten Frequenzbereich und multiplizieren diese mit der Quadratwurzel aus der Differenz zwischen oberer und unterer Frequenz.

Bei der Bestimmung des Eigenrauschens einer Messanordnung ist auch das Rauschen der an den Sensor angeschlossenen Signalverarbeitungselektronik zu berücksichtigen.

Sensoren und Messgeräte müssen hinsichtlich ihrer Rauscheigenschaften sorgfältig ausgewählt werden, wenn sehr geringe Vibrationen zu messen sind. Beispiele dafür sind Bauwerksschwingungen und Messungen an schwingungsempfindlichen Einrichtungen.

Innenkapazität

Die Angabe der Innenkapazität Ci erfolgt nur bei Beschleunigungsaufnehmern mit Ladungsausgang. Sie ist relevant, falls der Aufnehmer in Verbindung mit einem hochohmigen Spannungsverstärker betrieben wird. Die Aufnehmerkapazität wird mit der Kapazität des bei der Kalibrierung verwendeten 1,5 m-Kabels angegebenen. Die Kapazität dieses Kabels ist auf dem Kennblatt separat vermerkt und muss von der Aufnehmerkapazität subtrahiert werden, um die tatsächliche Innenkapazität des Sensors zu erhalten.

Schutzart

Die Schutzarten nach IEC 60529 kennzeichnen die Eignung eines Produkts für bestimmte Umgebungsbedingungen. Die erste Ziffer der IP-Nummer charakterisiert den Schutz vor dem Eindringen von Gegenständen und Staub. Die zweite Ziffer steht für den Schutz vor Feuchtigkeit.

| Ziffer | Erste Stelle | Zweite Stelle |

| 0 | Kein Schutz vor Hand- und Körperkontakt | Kein Feuchtigkeitsschutz |

| 1 | Schutz vor dem Eindringen von Fremdkörpern ab 50 mm | Schutz gegen senkrecht fallendes Tropfwasser |

| 2 | Schutz vor dem Eindringen von Fremdkörpern ab 12 mm | Schutz gegen schräg fallendes Tropfwasser bis 15° von der Senkrechten |

| 3 | Schutz vor dem Eindringen von Fremdkörpern ab 2,5 mm | Schutz gegen Sprühwasser bis 60° von der Senkrechten |

| 4 | Schutz vor dem Eindringen von Fremdkörpern ab 1 mm | Schutz gegen Spritzwasser |

| 5 | Eingedrungener Staub darf nicht die Funktion beeinträchtigen | Schutz gegen Strahlwasser (IP65) |

| 6 | Schutz gegen Staubeintritt | Schutz gegen starkes Strahlwasser (IP66) |

| 7 | – | Schutz gegen zeitweiliges Eintauchen (IP67) |

| 8 | – | Schutz gegen ständiges Untertauchen bei vorgegebenem Druck (IP68) |

| 9k | – | Schutz gegen Wasser bei Hochdruck- und Dampfstrahlreinigung (IP69k) |